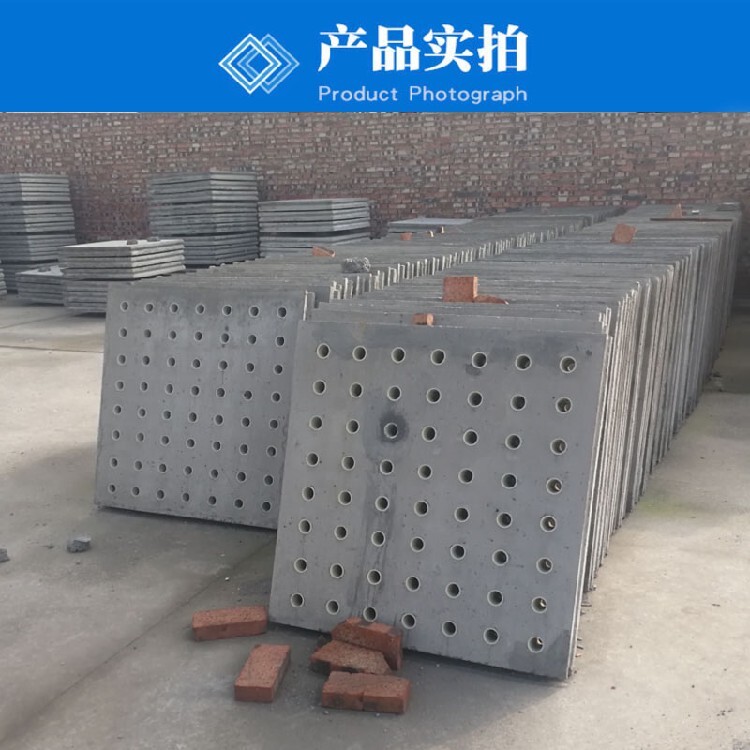

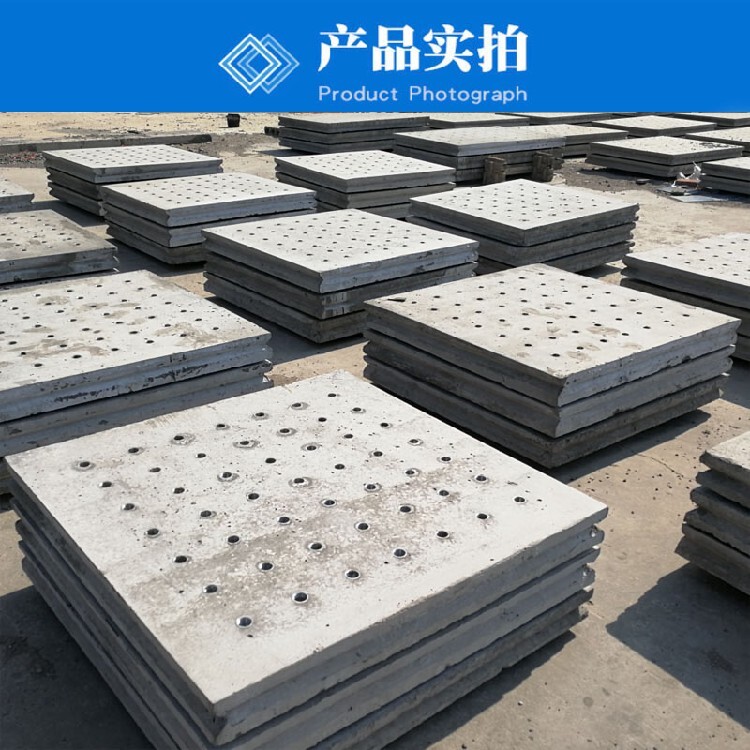

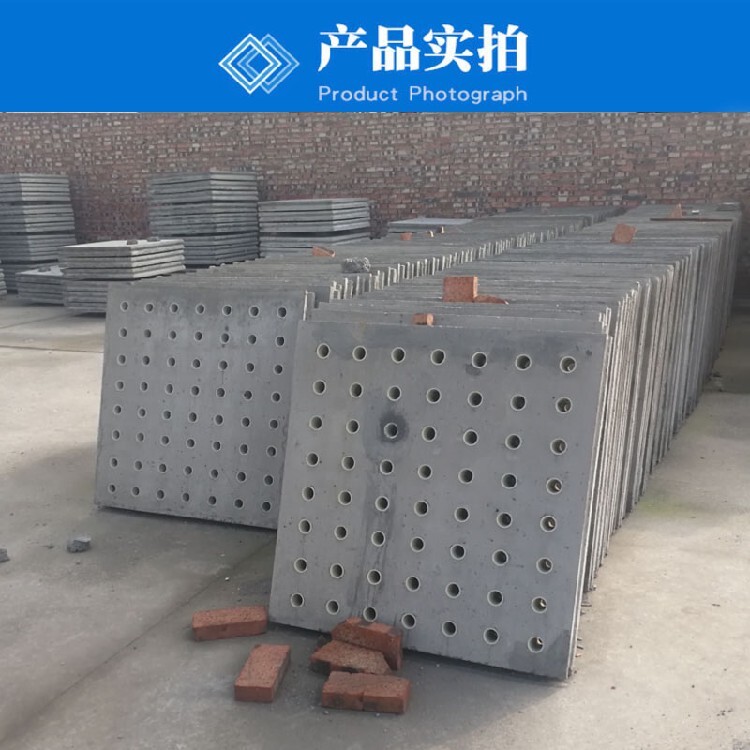

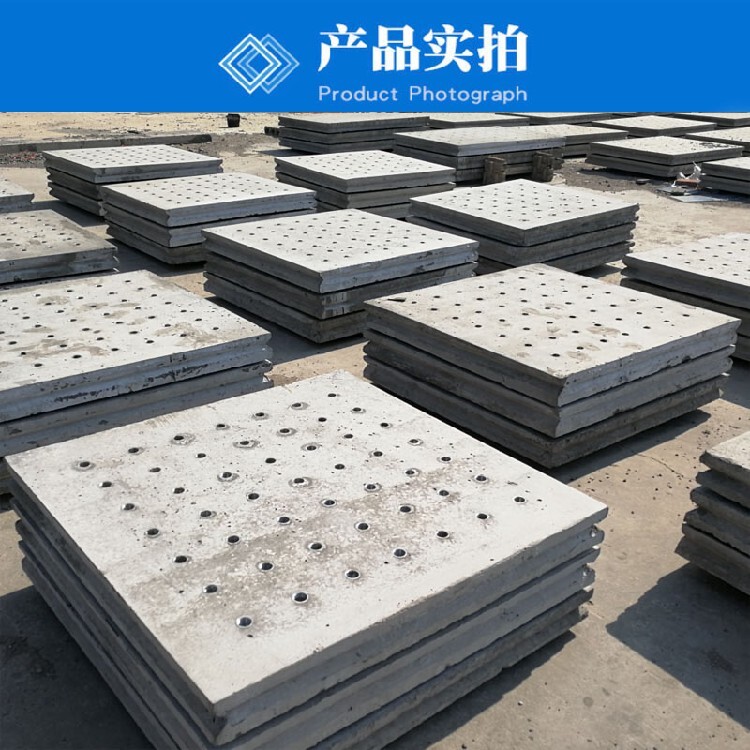

規(guī)格980mm名稱混泥土濾板厚度100mm用途水過濾

為提高混凝土濾板在不同環(huán)境下的強度,可從原材料選擇、配合比設(shè)計、施工工藝控制以及后期防護等方面采取措施,具體如下:

原材料選擇

水泥:選用高強度等級、質(zhì)量穩(wěn)定的水泥,如硅酸鹽水泥或普通硅酸鹽水泥。對于有特殊環(huán)境要求的,可選用特種水泥,如抗硫酸鹽水泥用于硫酸鹽侵蝕環(huán)境,低熱水泥用于大體積混凝土濾板以減少水化熱。

骨料:選擇質(zhì)地堅硬、級配良好的骨料。粗骨料的粒徑和形狀要符合要求,針片狀顆粒含量應(yīng)較少,以提高混凝土的密實度和骨架作用。細骨料宜選用中砂,含泥量等雜質(zhì)要嚴格控制,避免影響混凝土的強度和耐久性。

摻合料:合理摻入摻合料,如粉煤灰、礦渣粉、硅灰等。這些摻合料能改善混凝土的工作性能,提高混凝土的密實度,增強其抗?jié)B性、抗凍性和抗化學侵蝕能力,從而提高強度。其中,硅灰能顯著提高混凝土的早期強度和抗?jié)B性,粉煤灰可改善混凝土的和易性,降低水化熱。

外加劑:根據(jù)不同環(huán)境和性能要求,添加合適的外加劑,如減水劑、引氣劑、防水劑等。減水劑可在不增加用水量的情況下提高混凝土的流動性,有利于施工振搗密實,提高強度;引氣劑能在混凝土中引入微小氣泡,提高混凝土的抗凍性和抗?jié)B性;防水劑可降低混凝土的滲透性,提高其抗水和抗化學侵蝕能力。

配合比設(shè)計

凝土濾板的使用壽命受多種因素影響,一般情況下其使用壽命在 20 年至 50 年左右,以下是具體分析:

材料質(zhì)量

若采用的水泥、骨料等原材料質(zhì)量高,配比合理,能增強濾板的強度和耐久性,使用壽命可能達到 30 年甚至 50 年。比如使用高標號水泥、級配良好的骨料,且嚴格控制水灰比,可使濾板結(jié)構(gòu)更密實,抗?jié)B、抗腐蝕能力更強。

若原材料質(zhì)量差或配比不當,如水泥強度不足、骨料含泥量高,會降低濾板性能,使其使用壽命縮短至 20 年甚至更短。

制作工藝

采用、規(guī)范的制作工藝,如的模具加工、合理的振搗工藝、良好的養(yǎng)護條件,可濾板尺寸精度和內(nèi)部結(jié)構(gòu)均勻性,提高濾板質(zhì)量和使用壽命,通常能達到 30 年以上。

制作過程中若振搗不密實,會導致濾板內(nèi)部出現(xiàn)蜂窩麻面等缺陷,降低強度和抗?jié)B性,可能使使用壽命減少至 20 - 30 年。

應(yīng)用環(huán)境

用于一般水質(zhì)的水處理濾池,環(huán)境相對溫和,無強腐蝕介質(zhì),混凝土濾板的使用壽命較長,可達 30 - 50 年。

若用于處理高濃度酸堿廢水等腐蝕性強的環(huán)境,或長期處于潮濕、高溫等惡劣條件下,濾板易受化學腐蝕、凍融循環(huán)等作用,使用壽命會縮短,可能只有 20 - 30 年。

重量較大

混凝土濾板的密度較大,導致其重量較重,在運輸和安裝過程中需要使用的起重設(shè)備,增加了運輸和安裝的難度和成本。

對于一些結(jié)構(gòu)復雜或空間有限的濾池,過重的濾板可能會給安裝帶來更大的挑戰(zhàn),甚至可能需要對濾池的基礎(chǔ)結(jié)構(gòu)進行加固處理,以承受濾板的重量。

易出現(xiàn)裂縫

混凝土在凝固和使用過程中,由于溫度變化、濕度變化、基礎(chǔ)不均勻沉降等因素的影響,容易出現(xiàn)裂縫。裂縫的出現(xiàn)可能會導致濾板的過濾性能下降,使雜質(zhì)通過裂縫進入過濾系統(tǒng),影響出水水質(zhì)。

修復裂縫需要耗費一定的時間和成本,且如果裂縫處理不當,可能會再次出現(xiàn)裂縫,影響濾板的使用壽命。

孔隙易堵塞

雖然混凝土濾板具有一定的過濾性能,但在長期使用過程中,尤其是處理水質(zhì)較差或含有較多雜質(zhì)的水時,濾板的孔隙容易被雜質(zhì)、微生物等堵塞,導致過濾阻力增大,過濾效率降低。

清理堵塞的孔隙比較困難,通常需要采用化學清洗或高壓水沖洗等方法,增加了維護工作量和成本。

生產(chǎn)周期較長

混凝土濾板的生產(chǎn)需要經(jīng)過模具制作、混凝土澆筑、養(yǎng)護等多個環(huán)節(jié),尤其是養(yǎng)護過程,需要一定的時間才能使混凝土達到設(shè)計強度,整個生產(chǎn)周期相對較長。

在一些緊急的水處理項目或?qū)て谝筝^高的工程中,可能會影響項目的整體進度。